“한국 기술”로는 절대 불가능하다 했지만 3만 시간으로 개발해버린 ‘이것’

“한국 기술로는 불가능하다 했지만”…3만 시간 끝에 만든 전투기 엔진 소재 정체

1680도 견디는 초고온 소재 개발

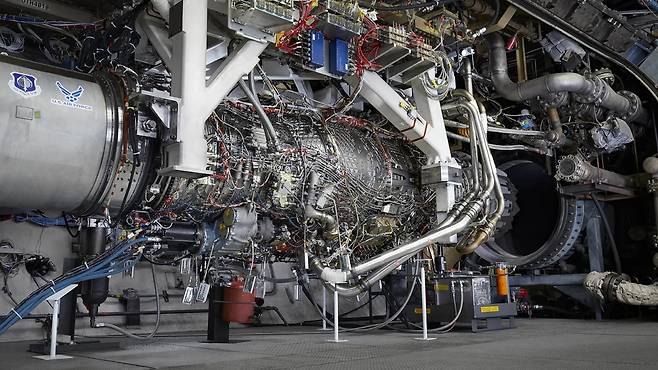

두산에너빌리티가 마침내 전투기 엔진에 들어가는 초고온 소재 개발에 성공했다. 이 소재는 1680도의 극한 온도에서도 견디며, 차세대 6세대 전투기에 필요한 핵심 기술로 꼽힌다. 지금까지는 미국·영국·일본 일부만이 보유한 영역이라 “한국 기술로는 불가능하다”는 말까지 나왔지만, 무려 3만 8096시간에 걸친 실험 끝에 불가능을 뒤집은 것이다.

3만 8096시간, 손바닥만 한 금속에서 시작

연구의 출발점은 손바닥 크기 시험편이었다. 크리프 시험기라는 장비에 넣고 1587일간 고열과 압력을 가하며 변화를 관찰했다. 207대의 시험기가 10층 높이의 시험동에서 24시간 돌아가며 데이터를 쌓았다. 이렇게 축적한 DB는 한국 내에서도 독보적이며, 해외에서 돈을 주고도 쉽게 구할 수 없는 자산으로 평가된다.

전투기 엔진의 관건은 ‘냉각과 코팅’

소재만 튼튼하면 되는 게 아니다. 전투기 엔진 내부는 고온에서 공기를 식히도록 설계해야 하고, 표면에는 얇은 세라믹 코팅을 입혀야 한다. 이 냉각·코팅 기술은 국가 전략기술로 해외 이전이 불가능하다. 즉, 독자 기술 확보 없이는 6세대 전투기 개발도 꿈꿀 수 없다. 두산은 이 난제를 3D프린팅 금속 적층 제조(AM) 기술로 풀어내며 정밀한 연소기와 냉각 구조물을 직접 생산할 수 있게 됐다.

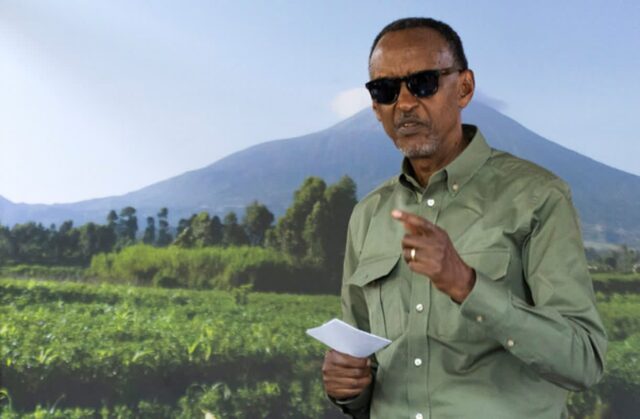

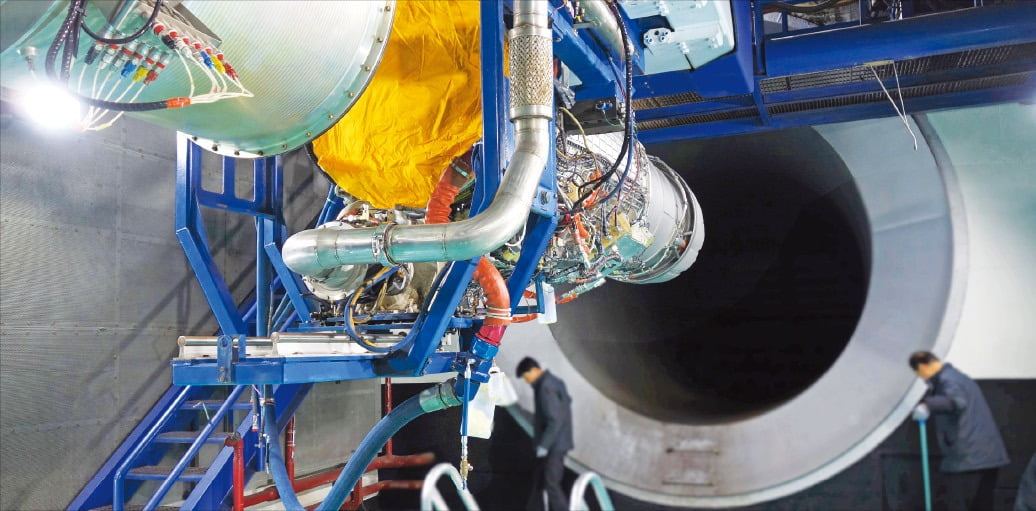

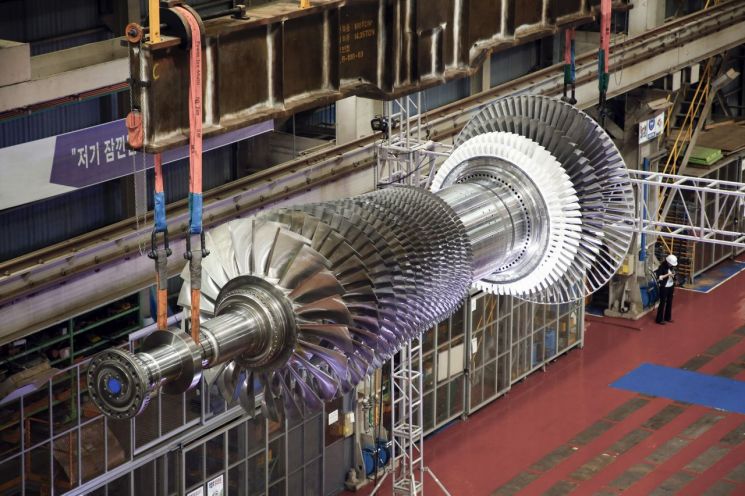

가스터빈 → 전투기 엔진으로

이번 성과는 발전용 가스터빈 기술에서 출발했다. 발전용 가스터빈은 실제 전투기 엔진과 구조·원리가 유사하다. 두산은 국내 최대 규모의 FSFL(정격부하) 시험동을 운영하며, 최대 380MW급 초대형 가스터빈을 실제 발전소와 동일한 조건으로 시험한다. 이 노하우는 향후 항공용 엔진 시험평가에도 활용될 수 있다.

데이터베이스가 만든 성과

두산이 이번에 성공할 수 있었던 이유는 지난 20~30년간 축적된 방대한 소재 데이터베이스 덕분이다. 원자력 발전 시절부터 이어온 소재 연구 경험이 토대가 됐다. 다른 나라가 도입하려 해도 기초 데이터밖에 확보하지 못하는 반면, 한국은 수만 건의 장기 실험 데이터를 이미 확보해 ‘설계-제작-시험’ 전 과정에서 차별화된 경쟁력을 갖췄다.

가공 난도는 여전히 숙제

문제는 이 소재가 워낙 단단하고 내구성이 뛰어나 가공 난도가 극도로 높다는 점이다. 기존 레이저 가공만으로는 한계가 있어, 결국 3D프린터로 소재를 도포해 부품을 완성하는 방식이 병행되고 있다. 이는 시간이 오래 걸리지만, 정밀도를 극대화할 수 있어 전투기 엔진처럼 극한 환경에서 쓰이는 부품에 적합하다.

핵심 정리

- 두산에너빌리티, 1680도 견디는 전투기 엔진용 초고온 소재 개발 성공

- 3만 8096시간의 장기 크리프 시험으로 데이터 확보, 세계적 기술력 입증

- 세라믹 코팅·내부 냉각 기술까지 독자 개발, 해외 이전 불가 영역 돌파

- 발전용 가스터빈 시험 인프라가 항공용 엔진 개발의 토대 역할

- 가공 난도는 높지만 3D프린팅 금속 적층 제조(AM)로 해법 마련